Kleje ms polimer elastyczne.

MS Polimer ( MS

silan )

MS polimery - kleje elastyczne do blach

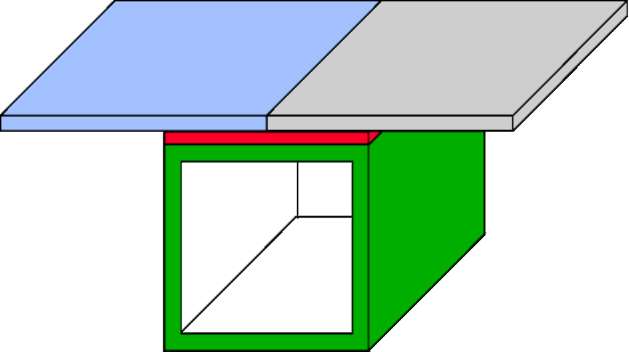

Zastosowanie

• elastyczne,

zapobiegające

trzepotaniu mocowanie metali i tworzyw

sztucznych (usztywnienia płyt,

poszycia dachów itd.)

•

trwałe, elastyczne łączenie szkła z metalem

(do zastosowań w budownictwie,

okrętownictwie, szkutnictwie, pojazdach technologicznych.

• elastyczne

mocowanie

sklejki drewnianej do metalowego pokładu w

przemyśle okrętowym

okrętownictwie, szkutnictwie, pojazdach technologicznych.

• elastyczne

uszczelnianie

szwów i styków na powierzchniach

wewnętrznych i / lub zewnętrznych

w następujących dziedzinach: karoserie samochodów, wagony kolejowe, kontenery i

konstrukcje metalowe; produkcja maszyn, przemysł elektryczny, przemysł tworzyw sztucznych,

klimatyzacja i wentylacja.

w następujących dziedzinach: karoserie samochodów, wagony kolejowe, kontenery i

konstrukcje metalowe; produkcja maszyn, przemysł elektryczny, przemysł tworzyw sztucznych,

klimatyzacja i wentylacja.

Główne zalety

• odporność korozyjna złącza,

• brak naprężeń spawalniczych,

• brak naprężeń spawalniczych,

• brak

odbarwień (stal nierdzewna)

• nie

uszkadza pokryć galwanicznych i lakierniczych

• tłumienie

drgań

• odporność

na obciążenia udarowe.

Przyczepność do podłoża

MS polimery mają dobrą przyczepność do cienkich blach (o powierzchni surowej odtłuszczonej, fosforanowanej, cynkowanej elektrolitycznie, cynkowanej na gorąco, chromowanej lub malowanej), stali nierdzewnej, mosiądzu, aluminium (surowego, anodowanego lub malowanego), szkła, poliamidów, PCW, poliuretanów formowanych wtryskowo, poliestrów, dimerów etylenowo-propylenowych (EPDM), większości mieszanin termoplastycznych (zaleca się przeprowadzanie prób, matowienie powierzchni daje zawsze poprawę przyczepności). Zależnie od podłoża, czasem może być konieczne zastosowanie gruntowania w celu wytworzenia lub poprawienia przyczepności (jeżeli to będzie potrzebne, dostarczymy niezbędnych informacji).

Ważna informacja:

Przy

łączeniu lub uszczelnianiu polimetakrylanu

metylu (PMMA), jak np. Plexiglass® lub

Perspex®, i poliwęglanów, jak np. Makrolon®

lub Lexan®, w stanie naprężonym, może wystąpić

pękanie na skutek korozji naprężeniowej. W

takich wypadkach

MS polimery nie powinny być stosowane. Po zastosowaniu odpowiedniej obróbki ma znakomitą przyczepność do PE, PP, PTFE (np. Teflon®). Na podłożach wyżej nie wymienionych należy przeprowadzić próby.

MS polimery nie powinny być stosowane. Po zastosowaniu odpowiedniej obróbki ma znakomitą przyczepność do PE, PP, PTFE (np. Teflon®). Na podłożach wyżej nie wymienionych należy przeprowadzić próby.

Instrukcja użytkowania

Przygotowanie

powierzchni : powierzchnie przeznaczone do

klejenia powinny być czyste i wolne od

tłuszczów.

Powłoki

malarskie i galwaniczne muszą być w dobrym

stanie. Nakładanie : za pomocą pistoletu

ręcznego lub na sprężone powietrze.

|

Produkty Charakterystyka |

Monoflex MS 611-1

|

MS 60 |

|

Baza chemiczna

|

MS polimer

|

MS polimer

|

|

Reakcja

|

absorbcja

wilgoci z powietrza

|

absorbcja wilgoci

z powietrza |

|

Konsystencja

|

pasta

|

pasta

|

|

Twardość Shore'a

|

50

|

57-62

|

|

Gęstość (g/cm 3

)

|

ok. 1,40

|

1,54

|

|

Zawartość ciał stałych

(%)

|

100

|

100

|

|

Prędkość utwardzania

|

ok. 3 mm / 24 h

|

2-4mm / 24h

|

|

Temperatura pracy (°C)

|

-30 / +100

|

-40 / +100

|

|

Krótkotrwale

|

do 120 °C

|

do 120 °C

|

|

Wytrzymałość na

rozciąganie (MPa)

|

2,8

|

2,2

|

|

Wytrzymałość

na

ścinanie (MPa)

przy rozciąganiu |

2,0

|

-

|

|

Opakowania :

|

310ml

570ml

|

290ml

600ml |

Kolory : transparentny , biały, szary, czarny ( proszę zapytać e-mailem o dostępnośc z danego asortymentu )

Twardośc Shore'a : od 40 do 60 ( proszę zapytać e-mailem o dostępnośc z danego asortymentu )

>

MS polimery - silne i słabe strony klejenia jako technologii łączenia blach

.

|

Silne strony

|

Słabe strony

|

SPAWANIE

|

NITOWANIE

|

|

1. Wytrzymałość

-

klejenie skutecznie konkuruje ze

spawaniem, nitowaniem itp.

2. Odporność

na

zmęczenie - wielokrotnie większa

ilość cykli bez uszkodzenia.

3. Możliwość

łatwego

naklejania cienkich blach na grube,

sztywne podłoże, także niemetalowe.

4. Złącze

klejowe

nie powoduje korozji bimetalicznej.

5. Nie

wprowadza

naprężeń.

6. Nie

narusza

się struktury łączonych materiałów.

7. W

złączu

klejowym pod obciążeniem naprężenia

są równomiernie rozłożone - nie ma

zjawiska koncentracji naprężeń.

8. Wytrzymałość

na

uderzenia i wibracje.

9. Poprawia

sztywność

złącza.

10. Wyciszenie

konstrukcji

i tłumienie drgań.

11

.Konstrukcja

klejona jest lżejsza niż wykonana inną

technologią.

12.Estetyka

-

może być końcowym etapem obróbki, po

pokryciu

blach

lakierami lub jako część procesu

malowania proszkowego.

13.Estetyka - kompensacja nierówności podłoża. 14.Szczelność - klejenie spełnia wymagania szczelności

bez szkody dla swojej podstawowej

funkcji.

15.Uproszczenie konstrukcji - można uzyskiwać bardziej

złożone kształty przy mniejszym

nakładzie pracy.

16.Nie wymaga dodatkowych zabiegów obróbczych. |

1. Szkodliwość

substancji

chemicznych powoduje konieczność

stosowania zabezpieczeń ochronnych.

2. Przygotowanie

powierzchni

- odtłuszczanie, trawienie są często

uważane za uciążliwe operacje.

3. Czas

wiązania

- jest niewątpliwie rygorem, który

należy uwzględnić w projektowaniu

procesu technologicznego (pola

odkładcze). Niemniej klejenie okazuje

się mniej pracochłonne niż wiele

tradycyjnych technologii (np. spawanie

wymaga sporych nakładów czasowych

drogiej robocizny, itd.).

4. Brak

"dociągnięcia".

|

1. Korozja.

2. Zniszczenie

powłok

galwanicznych i lakierniczych.

3. Brak

estetyki

-nadpalenia,

odkształcenia

termiczne.

4. Wymaga

szlifowania

spoin.

5. Konieczne

czyszczenie

pokrytych tlenkiem powierzchni.

6. Wymaga

równego

podłoża - brak kompensacji nierówności.

7. Naprężenia.

8. Brak

odporności

zmęczeniowej.

9. Kłopoty

ze

spawaniem cienkie / grube.

|

1. Korozja.

2. Inwazja

w

powłoki lakiernicze i galwaniczne.

3. Brak

szczelności.

4. Estetyka

?

Jeśli ktoś lubi rzędy nitów ....

5. Pracochł

onność.

6. Umiarkowana

sztywność.

7. Ciężar

konstrukcji.

8. Wymaga

równego

podłoża - brak kompensacji nierówności.

9. Brak

odporności

zmęczeniowej.

|

Nasze dane odpowiadają aktualnemu stanowi rozwoju chemii i techniki; nie pretendują one do całkowitej kompletności. Najlepszym zabezpieczeniem przeciwko możliwym błędom, za które nie możemy ponosić żadnej odpowiedzialności, jest przeprowadzenie własnych doświadczeń. W ten sposób zmienne dane, zależne od zastosowania, sposobu pracy i materiałów, uzyskają każdorazowe potwierdzenie w konkretnych warunkach.