Kleje anaerobowe informacje ogólne ,zastosowanie.

Kleje anaerobowe MH

Zobacz również :

• Kleje anaerobowe informacje ogólne

• Podstawowe zastosowania

• Zakres stosowania , uwagi i zalecenia technologiczne

• Zasady przechowywania klejów anaerobowych

Kleje anaerobowe informacje ogólne

Jest to bardzo specyficzna grupa klejów. Po odcięciu dopływu powietrza (tlenu), przy katalitycznej obecności metalu, przechodzą z postaci płynnej do postaci ciała stałego, twardo-elastycznego.Kleje anaerobowe MONOLITH® stosuje się do:

• zabezpieczania połączeń

gwintowych przed samoczynnym odkręcaniem,

• uszczelniania połączeń gwintowych (do

370 bar),

• osadzania łożysk, kół zębatych, tulei, piast,

itp.,

• uszczelniania powierzchni przylgowych

korpusów i pokryw przekładni, silników itp.,

• eliminacji szczelin i przedmuchów.

Anaeroby reagują poprzez kontakt z metalem, który jest dla nich katalizatorem, a odcięcie dopływu powietrza powoduje ich szybsze utwardzanie. Jeśli jeden z tych warunków nie jest spełniony, utwardzanie można wymusić przez zastosowanie aktywatora. Po utwardzeniu się osiągają postać tworzywa (polimeru). Dlatego nazywa się je również płynnymi tworzywami sztucznymi.

Anaeroby utwardzają się na wszystkich powierzchniach metalowych, jednakże bardzo duży wpływ na szybkość całkowitego utwardzenia się produktu ma tzw. aktywność materiału. Są przypadki, że produkty te mogą się utwardzać przez kilkadziesiąt godzin. Z tego powodu należy rozróżniać materiały aktywne i nieaktywne.

Aktywnymi materiałami są: Materiałami nieaktywnymi są:

•

miedź i stopy miedzi,

•

stale wysokostopowe (stal chromoniklowa),

•

stale konstrukcyjne,

•

aluminium sezonowane,

• niehartowane stale węglowe,

• powierzchnie galwanizowane:

cynkowane, chromowane, niklowane,

•

żeliwo.

• plastiki, ceramika.

Ponadto istotna jest również temperatura utwardzania. Wyższe temperatury przyspieszają proces utwardzania, temperatury niższe mają wpływ opóźniający. Jeśli temperatura będzie poniżej 10°C, należy wykonać próbę dla sprawdzenia utwardzenia i własności wytrzymałościowych.

W zależności od typu kleju anaerobowego oraz wymagań użytkownika uzyskujemy słabe, średnie lub bardzo mocne połączenia ze stalą, aluminium lub metalami kolorowymi. W dzisiejszej technice budowy maszyn i remontach nie do pomyślenia jest brak stosowania klejów anaerobowych, które na skutek ich specyficznego działania i przeznaczeniasłużą jakości oraz obniżce kosztów.

Zależnie od typu kleje anaerobowe osiągają wytrzymałość na ścinanie - od ok. 7 do 50 N/mm 2 .

Typowa odporność termiczna: -50°C do +150°C, a w niektórych przypadkach nawet 200°C. Krótkotrwale produkty anaerobowe Monolith MH potrafią przenosić z łatwością nawet wyższe obciążenia.

Oprócz odporności termicznej kleje

anaerobowe MONOLITH charakteryzuje również odporność

na większość chemikaliów występujących w

eksploatacji maszyn i urządzeń. Można zakładać

odporność chemiczną na następujące media: woda,

woda ściekowa, roztwory słone, słabo stężone

alkalia i kwasy, alkohole, węglowodory alifatyczne

(między innymi benzyna lakowa, olej napędowy, paliwo

do silników odrzutowych), konwencjonalne

ciecze chłodnicze, oleje stosowane przy

obróbce skrawaniem, oleje smarne i gazy przemysłowe.

Sklejone połączenia nie są odporne na kwasy i zasady

o wyższych stężeniach. Chlorowane węglowodory

(chlorek metylu, trójchloroetylen, 1.1.1 trój

chloroetan ) mogą powodować pęcznienie polimerycznej

warstwy kleju w zależności od wystawionej na

działanie powierzchni oraz czasu oddziaływania.

Jeśli przeważają

ekstremalne warunki pracy, należy wykonać

odpowiednie próby symulacyjne.

Podstawowe zastosowania

Zabezpieczanie i uszczelnianie śrub, szpilek i nakrętek

Zastosowanie: zabezpieczanie i uszczelnianie gwintów. Podkładki sprężyste, kontr-nakrętki, drutowanie, to dość kłopotliwe sposoby zabezpieczania gwintów. Takie łączniki jak: nakrętki, śruby, szpilki (śruby dwustronne), można zabezpieczać za pomocą specjalnych klejów anaerobowych MONOLITH® MH, które kasują luz w miejscu powstawania, czyli na gwincie.

Klej zastyga dopiero w momencie wkręcenia śruby, dlatego nie wymaga specjalnej uwagi ani umiejętności od użytkownika. Monolith przylega silnie do powierzchni i jednocześnie wypełnia luz gwintu, utrzymuje napięcie, zapobiega obluzowaniu i zabezpiecza przed korozją. Po zapewnieniu pełnego styku powierzchni, obciążenie rozkłada się na całej zaangażowanej długości. Jednym lub kilkoma klejami można zastąpić duży asortyment podkładek sprężystych, uszczelek, zawleczek i innych zabezpieczeń mechanicznych.

Mocowanie łożysk, kół zębatych, sworzni i innych połączeń

Zastosowanie: mocowanie luźnych łożysk i tulei w silnikach elektrycznych, prądnicach, silnikach spalinowych, przekładniach oraz mocowanie wpustów np. w wałkach wyjściowych silników, na kołach zębatych. Korzyści to przede wszystkim oszczędności czasowe na przestoju. Nie jest konieczne demontowanie np. całego wału w celu jego obróbki i tulejowania. Tulejowanie przy szczelinie do 0,3 mm na średnicy w ogóle nie jest wymagane. Przy większej szczelinie wystarczy wkleić cienkościenną tuleję, np. mosiężną lub stalową.

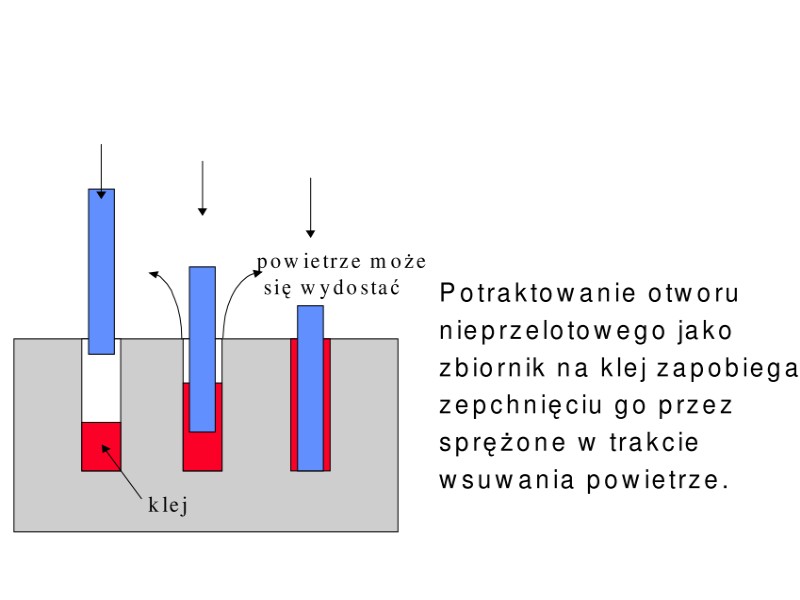

Osadzanie łożysk

Luz między łożyskiem a gniazdem można zlikwidować, wypełniając anaerobowym klejem MONOLITH. W nowo projektowanych urządzeniach można osadzać łożyska z kontrolowanym luzem i mniejszą dokładnością obróbki, uzyskując połączenia równorzędne z wciskanymi. W przypadku bardzo dużego luzu (powyżej 0,3mm), w remoncie można zastosować cienkościenną tuleję, którą wklejamy za pomocą MONOLITHu bez wcisku. Wykonanie odpowiedniej tulei i przetoczenie gniazda łożyskowego uzależnia się od możliwości technicznych użytkownika.

Mocowanie cylindrycznych części pasowanych

MONOLITH

wypełnia

wszystkie nierówności powierzchni, dając 100%

przyleganie, co zwiększa siłę tarcia w złączu do

3-krotnej wartości. Dzięki

temu wybierając „silny” Monolith, można uzyskać

połączenie przenoszące bardzo duże

momenty skręcające. Często można zrezygnować z

połączenia pasowanego na rzecz suwliwego.

Odpowiedni Monolith może zastępować technikę

lutowania np.

na połączeniach tulejowych instalacji miedzianych.

Uszczelnianie powierzchni płaskich

Zastosowanie: Wykonywanie bardzo odpowiedzialnych i niezawodnych połączeń. Anaerobowe uszczelniacze są pewne i łatwe w stosowaniu. Zabezpieczają powierzchnię przed korozją i gwarantują możliwość demontażu nawet po latach. Typowe miejsca zastosowania to:

• powierzchnie podziałowe

przekładni,

• silniki spalinowe,

• sprężarki,

• kołnierze rurociągów.

Uszczelnianie np. na podziale skrzyń przekładniowych, pomp, sprężarek, silników itp. Płynne uszczelki MONOLITH są odporne na duże ciśnienia i nie zmieniają swojej objętości w eksploatacji, co zapobiega rozszczelnieniu połączeń. Monolith w tym zastosowaniu jest bardzo ekonomiczny, gdyż kilkumilimetrowej szerokości ścieżka (produkt wyciśnięty w kształcie „wężyka”) naniesiona na uszczelniany kołnierz zapewnia gwarantowaną szczelność połączenia.

Zabezpieczanie i uszczelnianie połączeń rurowych

Zastosowanie: uszczelnianie gwintów za pomocą produktów anaerobowych ma wiele zalet: chroni delikatne gwinty, umożliwia ustawienie kształtek pod dowolnym kątem, pozwala na dokręcanie bez kluczy, gwarantuje demontaż. Zastosowanie anaerobowych uszczelniaczy gwarantuje całkowitą pewność nawet przy najwyższych ciśnieniach (do kilkuset atmosfer!).

Stosując kleje Monolith można wyeliminować pakuły, taśmy teflonowe itp., poprawiając estetykę i skuteczność przy wysokich ciśnieniach. Przy małych średnicach uzyskuje się szczelność do 300 at. Złącze skręcamy lekko, pozostawiając w dowolnym

wzglądem siebie położeniu. Po opanowaniu techniki niaczy posiadają dopuszczenia do stosowania uszczelniania tymi produktami, uzyskuje się w instalacjach gazowych i wody pitnej, szczelność za pierwszym razem. Niektóre z uszczelniaczy posiadają dopuszczenia do stosowania w instalacjach gazowych i wody pitnej.

Zakres stosowania , uwagi i zalecenia technologiczne

1. Każde opakowanie dostosowane jest przez producenta do ręcznego dozowania kleju.2. Kleje można dozować za pomocą urządzeń lub systemów dozujących.

3. W wielu wypadkach klej aplikuje się na powierzchnię w postaci „nitki” (wężyka) o szerokości ok. 3 mm lub więcej.

4. Jeśli do aplikacji jest konieczne

użycie np. pędzelka, wtedy należy odlać

odpowiednią ilość kleju z firmowego opakowania

do otwartego

naczynia roboczego, plastykowego (miseczka,

pokrywka od słoika itp.) lub szklanego

(słoik, buteleczka).

5. Klej odlany do naczynia roboczego nie może być powtórnie zlany do butelki firmowej, gdyż może zawierać drobiny metalu.

6. Na elementy uszczelniane, zabezpieczane czy mocowane nanosić tylko tyle kleju, ile zmieści się w szczelinie. Wypływka kleju przez długi czas pozostaje nieutwardzona, można ją usuwać np. szmatką. Przy gwintach >1” Monolith należy nanosić na obydwie strony.

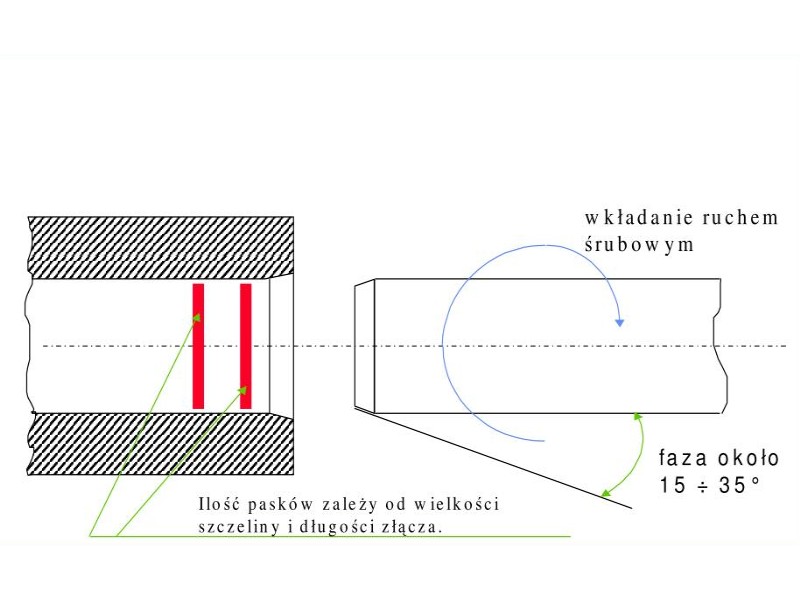

7. Przy połączeniu montowanym

suwliwie (np. tuleja na wałek) krawędź

natarcia części nasuwanej winna być sfazowana pod

kątem od 15 do 30 stopni.

8. Jeśli zachodzi potrzeba demontażu

części zamocowanej klejem bardzo silnym i użycie

normalnych narzędzi nie daje efektu, można spoinę

klejową podgrzać do temperatury powyżej 250°C.

Podgrzanie spowoduje zmiękczenie kleju. Wtedy należy

spróbować demontażu. Gdy

podgrzewana spoina nie zostanie rozłączona, to

po ostygnięciu klej powróci do swoich własności i

demontaż okaże się nadal niemożliwy lub

utrudniony.

9. Parametry wytrzymałościowe

określone w tabelach producenta odnoszą się

do konstrukcyjnej stali węglowej i po 72 godzinach

utwardzania w temperaturze pokojowej.

10. Parametry wytrzymałościowe obniżą się gdy:

• występują inne materiały niż stal węglowa jak np. aluminium, metale szlachetne i plastyki;

• szczelina pomiędzy łączonymi elementami jest większa niż zalecana dla danego produktu;

• chropowatość powierzchni jest inna od zalecanej, tzn. Rz = 6 - 35 pm (optymalnie 6-14 pm);

• powierzchnia jest zbyt zatłuszczona lub pokryta rdzą.

11. W przypadku połączeń, gdzie klej daje nadmiar wytrzymałości złącza, odtłuszczenie nie jest konieczne wystarczy wytarcie szmatą.

12. Czasy utwardzania anaerobów

podane są w tabeli parametrów, a odnoszą się

do aplikacji w temperaturze pokojowej.

Czas utwardzania można skracać

podgrzewając klejone połączenie do +120°C.

13. Nie należy uszczelniać anaerobami MONOLITH instalacji, w których przechowuje się lub transportuje ciekły tlen, amoniak, freon.

14. Kleje MONOLITH są odporne

na większość mediów przemysłowych, m.in. na paliwa,

oleje, wodę, wodę morską, gaz miejski,

gaz ziemny, azot, acetylen.

15 Każdy produkt posiada kartę danych technicznych (TDS) i kartę charakterystyki produktu (SDS).

16 Przechowywać w temperaturze

pokojowej. Temperatura powyżej +40°C może powodować

przyspieszenie zgęstnienia a potem

utwardzenie się kleju w zamkniętym opakowaniu.

17. Do odtłuszczania

powierzchni, szczególnie gdy zależy na osiągnięciu

jak największej wytrzymałości, zaleca się użycie

odtłuszczacza

CLEANER UL

lub równorzędnego.

Zasady przechowywania klejów anaerobowych

• Przechowywać tylko w

opakowaniach fabrycznych, gdyż są one wykonane z

tworzywa przepuszczającego powietrze, a w tym tlen,

którego

brak powoduje utwardzenie kleju.

• Butelka / tuba z klejem winna

być zawsze zamknięta, ponieważ zawieszone w

powietrzu drobiny metali (pochodzące np. z

obróbki mechanicznej) mogą przedostać się do wnętrza buteleczki i powodować utwardzenie kleju.

• Butelka / tuba nie może być

wypełniona klejem więcej niż do połowy, gdyż zawarte

w niej powietrze jest niezbędne do zachowania kleju

w

stanie płynnym. Fabryczne

opakowania, w zależności od typu kleju anaerobowego,

mają zawartość około 1/3 pojemności butelki lub

tuby. W

niektórych wypadkach zawartość może wynosić 50% całkowitej pojemności opakowania.

• Kleje anaerobowe nie powinny

być przechowywane w bezpośrednim sąsiedztwie klejów

rozpuszczalnikowych, cyjanoakrylowych,

metakrylowych lub silikonów

oraz w nasłonecznionych pomieszczeniach.

Szczególnie dotyczy to klejów w

nieszczelnych opakowaniach monomery przenikają

wzajemnie i mogą powodować niepożądane zmiany

chemiczne w każdym z tych klejów.

Jeżeli zmuszeni jesteśmy do składowania klejów w

jednym pomieszczeniu, wówczas należy przestrzegać

zasady, że każdy rodzaj kleju powinien być składowany w osobnych pojemnikach lub na osobnych półkach, regałach.

• Nigdy nie należy przechowywać klejów w obecności rozpuszczalników, zmywaczy, benzyny lub innych środków chemicznych, które wydzielają i

intensywne opary.

• Należy dbać o to, żeby do kleju nie dostały się opiłki metali, a powietrze miało zawsze dostęp do butelki lub tuby.

• Nie przechowywać opakowań (butelek) w hermetycznych pojemnikach.

Opakowania: butelki 50g, 250g; tuby 50g, 250g Okres magazynowania: 12 miesięcy ( przy przestrzeganiu warunków przechowywania)

Nasze dane odpowiadają aktualnemu stanowi rozwoju chemii i techniki; nie pretendują one do całkowitej kompletności. Najlepszym zabezpieczeniem przeciwko możliwym błędom, za które nie możemy ponosić żadnej odpowiedzialności, jest przeprowadzenie własnych doświadczeń. W ten sposób zmienne dane, zależne od zastosowania, sposobu pracy i materiałów, uzyskają każdorazowe potwierdzenie w konkretnych warunkach.